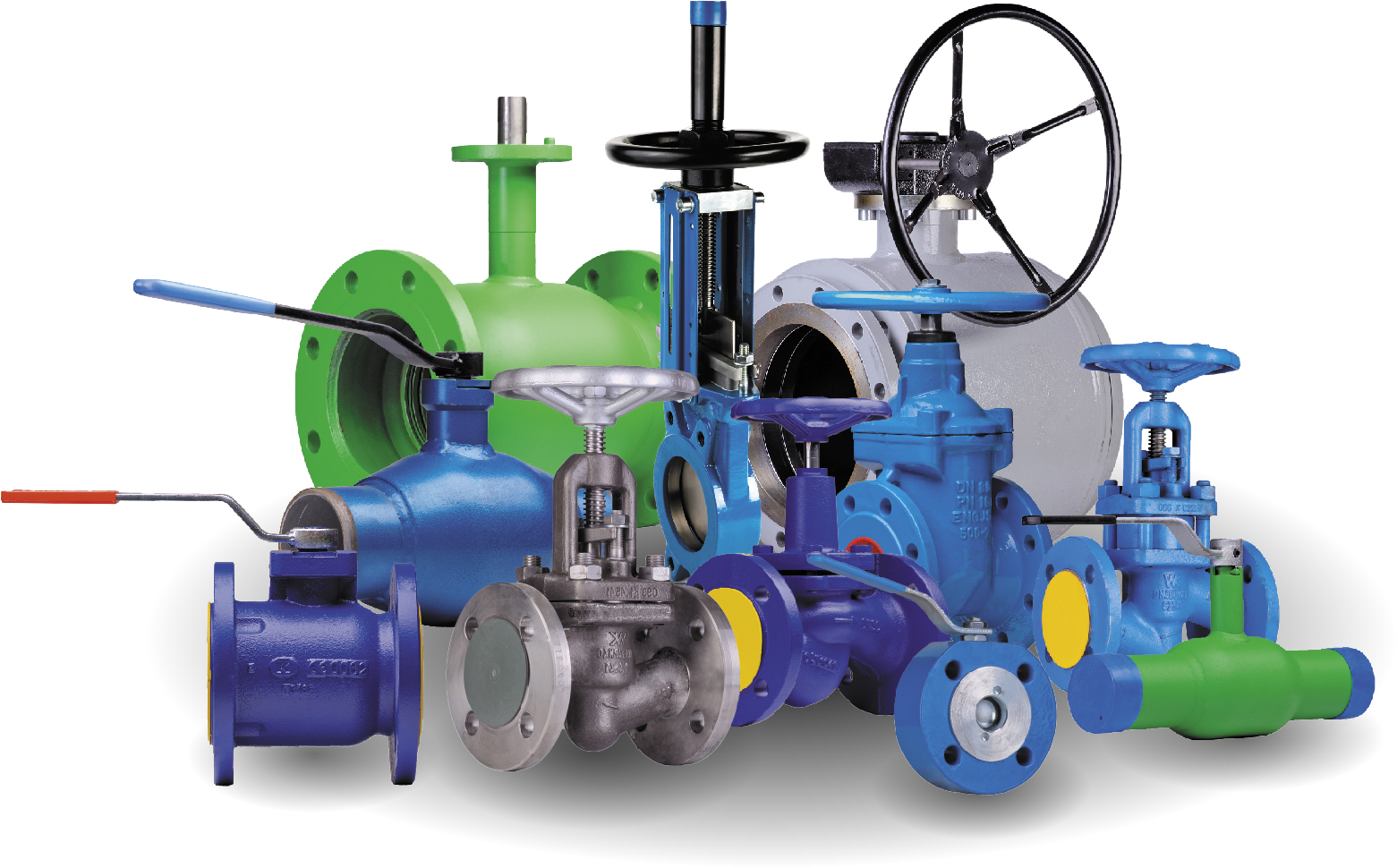

Сертификация трубопроводной арматуры

Получение сертификата ТР ТС 010 на трубопроводную арматуру

Трубопроводная арматура включает в себя технические устройства специального назначения. Они используются в промышленности, коммунальном хозяйстве и других сферах деятельности для управления потоками рабочих сред разного типа. Принцип работы арматуры заключается в изменении проходного сечения, скорости движения потока и его направлении. Продукция применяется с котлами, емкостными установками, трубопроводами разного типа.

Техрегламенты и ГОСТы

При определении соответствия безопасности используются нормы ГОСТа 24856-2014. Продукция подлежит обязательной сертификации и декларированию, для чего проводятся следующие типы лабораторных испытаний:

- приемочные;

- сертификационные;

- предварительные;

- типовые;

- климатические и другие.

Порядок сертификации зависит от типа оборудования, разделяемого на несколько отдельных групп:

- регуляторы давления, для газовых баллонов;

- автоматические клапаны, краны, датчики контроля;

- трубопроводная арматура.

Сегодня действуют три техрегламента, используемые для сертификации данной продукции:

- для промышленной арматуры ТР ТС 010/2011 приложение 3, п.59;

- запорно-предохранительная, газорегулирующая, регуляторы ТР ТС 016/2011;

- продукция с диаметром от 25 миллиметров, эксплуатируемая при давлении от 0,05 МПа – используется техрегламент 032/2013.

Оборудование, технические особенности

Перечень продукции, которая относится к данной категории, включает в себя краны, клапаны, задвижки, вентили, применяемые для бытовых и промышленных трубопроводов. Функциональные возможности и характеристики зависят от того, с какими средами и при каких условиях эксплуатируется продукция. Это не только вода или пар, но и газ, нефть, бензин, другие химические вещества, включая токсические, агрессивные среды.

По типу продукции различают:

- затворы;

- указатели уровня;

- поворотные дисковые задвижки;

- краны разного типа;

- редукторы;

- клапаны (вентили).

По виду и назначению выделяют:

- для регулировки потока;

- запорная;

- фазораспределительная;

- обратная, невозвратно-управляемая;

- предохранительная;

- распределительно-смесительная.

По виду арматура разделяется на следующие варианты:

- для эксплуатации в промышленности;

- контрольная;

- судовая, вакуумная;

- отсечная, контрольная, приемная;

- санитарно-техническая, для установки в потенциально опасных условиях;

- противопомпажная, спускная, редукционная;

- с подогревом (для установки в особых условиях);

- для энергетических объектов;

- специального назначения и другая.

По способу установки и присоединения определяют межфланцевую, бесфланцевую, цапковую, фланцевую, муфтовую, штуцерную арматуру, устройства под приварку. По типу корпуса выделяют бронированную, штампованную, литую, литосварную и другие разновидности. По конструкционному исполнению – поворотные, клиновые, шиберные, конусные и другие варианты задвижек.

При обозначении продукции используется такой порядок формирования наименования – тип, вид, конструктивные особенности, номинальный диаметр, рабочее номинальное давление. При этом основными рабочими параметрами для продукции выступают:

- диаметр арматуры;

- рабочее, расчетное, номинальное и другие типы давления;

- минимальный и допустимый перепад;

- температура рабочего потока, эксплуатационные условия;

- гидравлическое сопротивление;

- допустимые утечки;

- рабочий ход;

- значение угла поворота;

- время срабатывания;

- герметичность;

- уровень шума при работе;

- габариты и другие показатели.

Порядок декларирования

Процедура требует от заявителя обращения в любой аккредитованный центр сертификации. Заказчик должен собрать пакет техдокументации, подать заявку. Сам порядок включает в себя такие простые шаги:

- подача заказчиком заполненной заявки на выполнение работ;

- предоставление пакета техдокументации на изготовителя, ГОСТы и прочие техрегламенты, используемые в процессе производства;

- предоставление техпаспортов, эксплуатационного и монтажного руководства, примеров маркировки, наносимой на корпус и упаковку;

- анализ технической документации, выбор схемы, разработка программы испытаний;

- отбор типовых образцов;

- проведение испытаний продукции в условии аккредитованной лаборатории;

- оценка полученных данных, оформление, регистрация сертификата.

Для декларирования применяются такие схемы, как 1д и 3д для серийного выпуска и 2д, 4д для партий продукции. Также допускается применение 5д, если оборудование планируется к эксплуатации на опасных объектах.

Состав лабораторных испытаний для трубопроводной арматуры определяется в соответствии с предварительно разработанной программой и методиками. Базовыми выступают четыре группы – на климатические, механические и другие типы воздействия, сохранение функциональности при разных условиях, предельные нагрузки. Точный порядок зависит от выбранной на этапе подготовки схемы декларирования, особенностей, типа продукции. Он отражается в документации на этапе конечного анализа, включает в себя информацию об используемых лабораторных методах, метрологическом оборудовании, способах оценки информации.