Сертификация автоматических аппликаторов

Получение сертификата ТР ТС 020 на автоматические аппликаторы

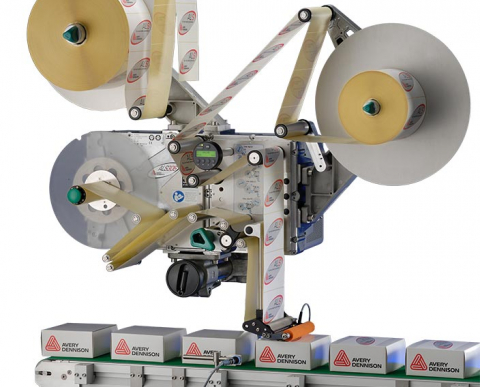

Автоматический аппликатор – оборудование, используемое для маркировки продукции. Это устройство для автоматического отделения этикетов от самоклеящейся основы и нанесение их на тару, поверхность корпуса или упаковки. Аппликатор в использовании простой и удобный, обеспечивающий автоматизацию процесса отделения стикеров от подложки-носителя и сокращения времени на подготовку продукции к реализации. Принцип работы – этикетка отделяется от основы на перегибе ножки, после чего подхватывается упаковкой, передвигаемой по ленте транспортера. Для доклеивания стикера используются щеточки или валики.

Виды автоматических аппликаторов

Используемое для маркировки оборудование разделяется на три большие группы:

- ручные устройства для нанесения обычных наклеек с ленты-рулона, для активации необходимо каждый раз нажимать на кнопку или специальный курок;

- полуавтоматические для приклеивания стикеров на упаковочные материалы любой формы, в том числе, бутылки, флаконы, коробки, оборудование требует участия оператора, загружающего товары в специальный отсек аппликатора;

- автоматические, работающие в качестве составного элемента ленты конвейера.

Автоматические аппликаторы перед поставкой и эксплуатацией требуют прохождения сертификации по нормам ТС. Такое оборудование попадает под действие двух техрегламентов:

- стандарт 004/2011 (для низковольтного оборудования);

- стандарт 020/2011 (электромагнитная совместимость).

Декларирование или сертификация позволяют ввозить, производитель и реализовывать оборудование на территории ТС, показывая безопасность и соответствие качества аппликаторов.

Основные требования, предъявляемые к безопасности

Для проведения обязательного декларирования в соответствии с указанными техрегламентами выполняется ряд лабораторных испытаний на следующие показатели:

- электрическая прочность, уровень тока утечки;

- мощность потребления, рабочие токи;

- сохранение работоспособности при указанной производителем температуре, других внешних условиях;

- устойчивость к влажности;

- уровень механической прочности;

- прочность питающих внешних кабелей, тип источника питания;

- наличие путей утечки токов, воздушных зазоров.

Для выполнения испытаний заявитель должен предоставить пакет документации, включающий в себя заявку, техпаспорта на оборудование, технические описания и характеристики, эксплуатационные руководства. В пакет также включаются копии уставных документов, имеющиеся протоколы проверок, проведенных производителем или заявителем ранее. Для испытаний в лаборатории из партии или серии отбираются образцы.

Процедура декларирования

Для получения сертификата или декларации требуется пройти ряд испытаний, выполняемых аккредитованными лабораториями. На начальном этапе осуществляется оценка предоставленной документации, разработка методики и программы будущих проверок. Это позволяет определить перечень будущих работ, методы сбора и анализа данных, необходимых для составления протокола. Именно этот документ используется в качестве основания для выдачи декларации на аппликаторы.

Однако не надо думать, что протокол – обычный документ. Он содержит информацию об испытаниях, подтверждает, что продукция отвечает требованиям безопасности и качества, соответствия указанным техрегламентам. Наличие протокола для производителя оборудования служит дополнительной гарантией и преимуществом в реализации товаров на территории государств, входящих в ТС. Срок хранения документа, в соответствии с действующими законодательными нормами, составляет 10 лет.

При составлении протокола в документ вносятся такие данные:

- используемые для оценки характеристики, показатели и критерии с указанием ГОСТов и ТУ;

- требования НД (только общие положения);

- используемые методы исследований;

- результаты проверок, выводы о соответствии продукции.

Основными критериями и показателями выступают:

- производственная безопасность устройства;

- соблюдение требований по ПБ, касающиеся условий эксплуатации, допустимых значений вредных и опасных факторов;

- анализ конкретных моделей и типов устройств с учетом стандартом, предельных значений рабочих параметров;

- защита устройства и окружающих от последствий аварийных ситуаций, уровень пожарной и взрывозащиты устройства;

- прогнозирование вероятных опасных ситуаций;

- соблюдение требований к конструктивным элементам, прочности, стойкости к механическим и другим типам нагрузок;

- сохранение работоспособности при рабочих и предельных условиях эксплуатации;

- устойчивость на удар, вибрации, к падениям;

- исключение негативного изучения при включении или работе оборудования, степень экранирования.

В ходе испытаний могут использовать и другие методы. Их перечень определяется при составлении программы и методов проверок на предварительном этапе.